Onberispelijk poedercoaten zonder zorgen doe je zo

Onlangs liet een klant looncoater ons een aluminiumconstructie, gelakt in zwart RAL 9005 fijnstructuur, zien die ondanks het correct poederlakken toch corrosie leek te vertonen, heel snel na buitenexpositie. Heel vreemd, want de Qualicoat gecertificeerde poederlak moet dit nu net voorkomen. De gebruikte poedercoating kwam niet van HaTwee, wat het dus nog moeilijker maakte om een diagnose te stellen. Meer nog, het is geen alleenstaand geval.

Dit probleem is echter bijzonder vervelend, zowel voor onze klant, voor de producent van de poedercoating en ook voor de sector! En laat ons eerlijk zijn, het zijn al geen gemakkelijke tijden. Niemand zit te wachten op nog een claim er bovenop. Gezien dit precedent toch voor de nodige onrust in de sector zorgt en wij bij HaTwee poedercoating als de ultieme oppervlaktebehandeling blijven promoten, laat ook deze case ons niet koud.

Na analyse bleek het probleem vermoedelijk bij de poedercoating te liggen. Er was nog porositeit meetbaar wat aangeeft dat de coating niet volledig gesloten was na de applicatie of dat deze geleidend was. Een poreuze defecte coating laat zuurstof en water toe het aluminium te corroderen. Als we stukken poedercoaten, willen we tenslotte een barrière vormen tussen het oplosbare metaal en de zuurstof in de lucht om corrosie te vermijden. Maar ook een geleidende poederlak kan leiden tot corrosie.

Dit is uiteraard niet fijn en je kan er lang over twisten, maar niemand had dit blijkbaar kunnen voorzien. De kwaliteitstesten na de productie van de coating en na de applicatie volgens de Qualicoat specificaties, brengen dit verborgen gebrek duidelijk niet aan het licht. Veel belangrijker is wat we hieruit kunnen leren en hoe de coating provider en de applicateur dit euvel kunnen ondervangen.

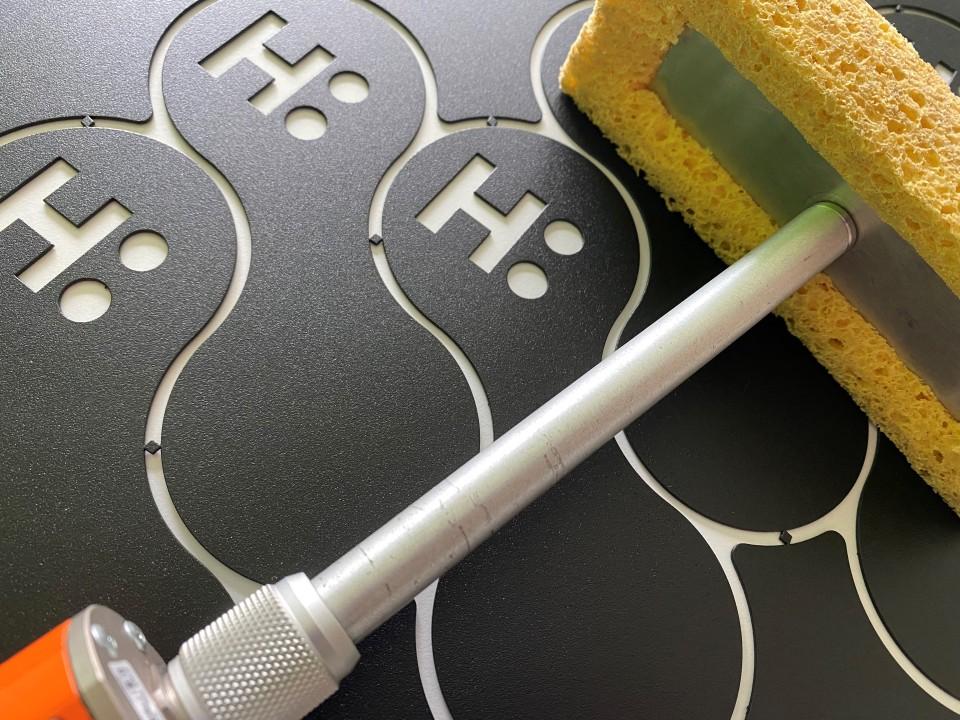

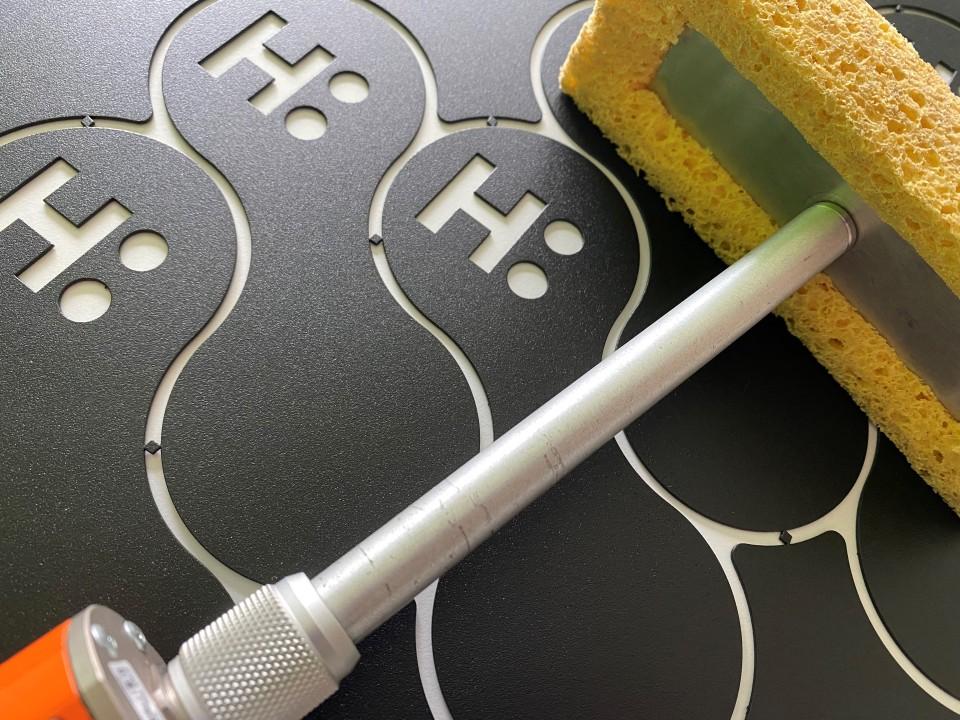

Het uitgangspunt “first time right” geeft bij HaTwee de richting aan. Dit zit in ons DNA: oplossingen zoeken, meedenken met onze klant en vooral meten in functie van een optimaler proces en applicatie. Vanuit de coatings op ontgassingsgevoelig materiaal zoals verzinkt of gemetalliseerd staal, is het meten van de porositeit een vaste waarde. Al vrij snel detecteerden we het probleem op het aluminium werkstuk d.m.v. de poriëndetector (ASTM D5162 –08 Standard Practice for Discontinuity (Holiday) Testing of Nonconductive Protective Coating on Metallic Substrates). Het gelakte stuk vertoonde duidelijk doorslag, wat zeer ongebruikelijk is op aluminium, omdat aluminium niet ontgast. De poriëndetector bevat een licht vochtige spons die onder een spanning van 9 volt een elektrische kring vormt en een alarm in werking zet. Op die manier vind je dus vrij snel én heel eenvoudig gebreken in de aangebrachte coating.

We raden iedere poedercoater aan hun kwaliteitscontrole met deze stap uit te breiden, steekproefsgewijs en al zeker aan het begin van elke batch. Coat je nu aluminium of staal, deze snelle test waarborgt de buitenweerstand op een eenvoudige en snelle wijze. Het lijkt ons de ultieme test om na te gaan of de coating optimaal gesloten is en de oppervlaktebehandeling dus letterlijk waterdicht is. Het toestel kost minder dan een laagdiktemeter en geeft veel beter aan of de coating een goede barrière vormt tegen corrosie.

Bij HaTwee en onze producenten doen wij al steevast de nodige tests alvorens we onze poedercoatings uitleveren. Wat ons betreft kunnen onze klanten dus op beide oren slapen. Voorkomen is uiteraard nog altijd beter dan genezen en dat kan vanaf nu door de afgewerkte stukken van klanten na te zien met de poriënmeter.

Merk je zelf problemen op of zie je bepaalde mogelijkheden? Contacteer ons dan gerust voor een vrijblijvende audit of analyse. We zijn immers veel meer dan poedercoating leveranciers. Wij zijn gepassioneerde ingenieurs die alle ins en outs kennen in de complexe markt van de poedercoating. Wij adviseren, denken mee, analyseren en monitoren in functie van de hoogste lakkwaliteit.

Onze producten vind je op onze shop.hatwee.be of gewoon even bellen naar ons kantoor op +32 51/63.74.20.

Hans Hooyberg

Benieuwd hoe wij jouw poedercoating proces kunnen optimaliseren?