Efficiënter poedercoaten: van twee naar acht m² per kg

‘De automatische piloot is uit’: dat was het antwoord van een ondernemer op de vraag wat de corona-pandemie voor hem betekende. In 2020 kreeg je businessmodel een flinke deuk. Orders bleven uit en in 2021 kon je de toevloed niet bolwerken. Van het ene uiterste naar het andere. Begin 2022 kwam de volgende uitdaging: een verviervoudiging van de energiekosten en de basisgrondstoffen voor coating piekten naar ongeziene hoogtes.

‘De automatische piloot is uit’: dat was het antwoord van een ondernemer op de vraag wat de corona-pandemie voor hem betekende. In 2020 kreeg je businessmodel een flinke deuk. Orders bleven uit en in 2021 kon je de toevloed niet bolwerken. Van het ene uiterste naar het andere. Begin 2022 kwam de volgende uitdaging: een verviervoudiging van de energiekosten en de basisgrondstoffen voor coating piekten naar ongeziene hoogtes.

Anderzijds: als je ziet wat er slechts nodig is aan organische coating en energie om metalen constructies decoratief te beschermen tegen corrosie, in vergelijking met wat totaal verbruikt wordt, dan is er nog heel wat ruimte voor optimalisatie.

Stoken met de ramen open

Over het energieverbruik heb ik al een balletje opgegooid in ons artikel 'Stook jij met de ramen open'. Ik zie ovens waarbij het wel lijkt of het gas niks kost. De energie, nodig voor het uitharden van de coating, is slechts een fractie van wat de lakkerij werkelijk verstookt. Een uitdaging naar de ovenbouwers om energiezuinige concepten te gaan bedenken want de laatste dertig jaar is er conceptueel weinig veranderd. Daar komt nu beslist verandering in. Het spierballengerol in Oekraïne jongleert met energieprijzen en toevoerkranen van gas. Dat kan wel eens een serieuze impact hebben voor de lakkerijen. Ook dat kan implicaties hebben voor de productie en toelevering van poedercoatings, want ook daar is een flinke portie energie nodig.

De boodschap is dus streven naar optimalisatie in gebruik van grondstoffen en energie. Het lijkt tegen de business van de lakproducenten en -providers maar zuinig omspringen met de beschikbare grondstoffen en energie is actueler dan ooit.

70% van het poeder valt naast het stuk

Het elektrostatisch poederspuiten heeft grote voordelen. Desalniettemin komt slechts 30% van het poeder uit het pistool direct op het werkstuk. Eén van de voordelen van poedercoating is dat je die andere 70% kan gaan recycleren op een relatief eenvoudige manier. Maar telkens je van kleur wisselt, is wel een grote schoonmaak nodig. De ene spuitcabine laat al snellere kleurwissels toe dan de andere.

De hoeveelheid poeder die je nodig hebt om een aantal werkstukken functioneel en esthetisch te coaten bereken je met onderstaande formule:

Aantal m²/kg

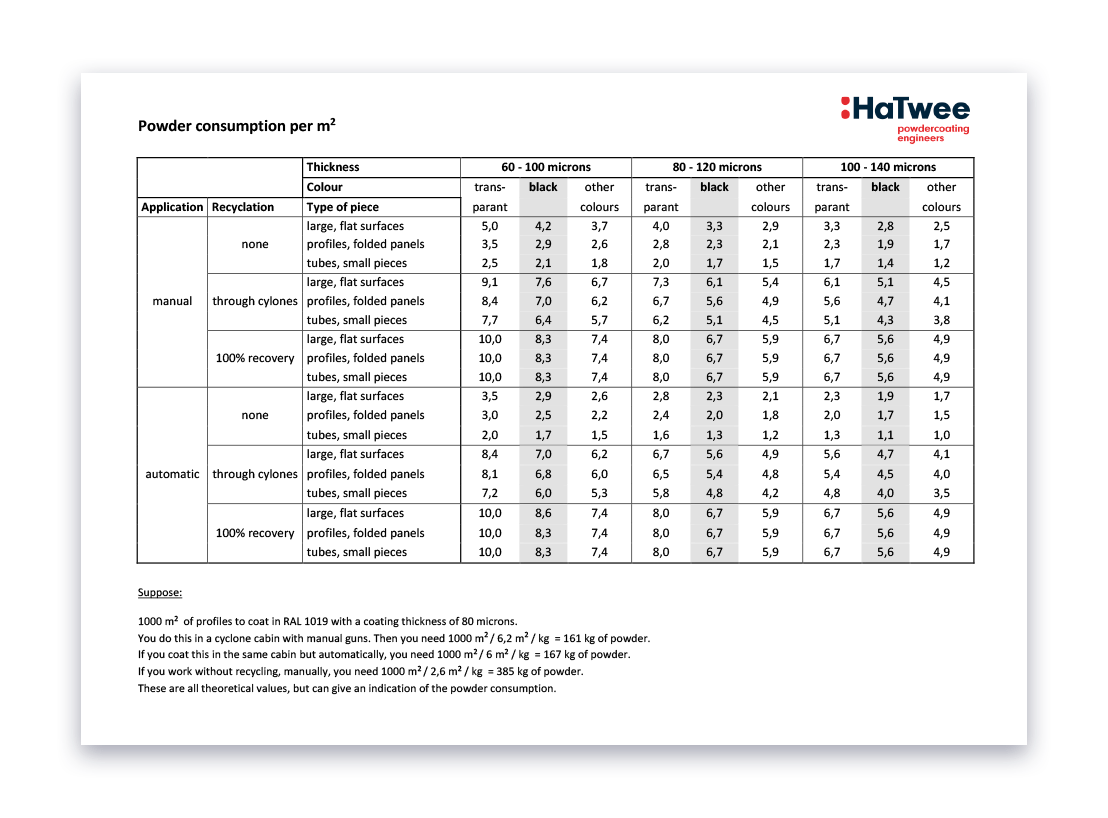

Passen we deze formule toe voor de verschillende wijzen van applicatie, dan zien we grote verschillen.

Concrete voorbeelden

Stel: we nemen een Qualicoat klasse 1 fijnstructuur in RAL 7010. Dit poeder met referentie ST Powder Coatings P2-168-7010-011, heeft een soortelijk gewicht van 1,57 g/cm³. Dat kan je terugvinden op shop.hatwee.be.

De coater heeft een partij te lakken van profielen en geplooide platen.

We kijken even naar het rendement bij vier verschillende applicatiemethodes:

Manueel poederspuiten, zonder recyclage, laagdikte tussen 80 en 120 µm:

(1000 x 30%)/(100 x 1,57) = 1,9 m²/kg

Doet men hetzelfde maar met cycloonrecyclage:

(1000 x 85%)/(100 x 1,57) = 5,4 m²/kg

Spuit men dezelfde werkstukken op een automatische lijn met cycloonrecyclage met een laagdikte tussen 60 en 80 µm:

(1000 x 85%)/(70 x 1,57) = 7,7 m²/kg

Haalt men het uiterste uit de kan, door met volledige laagdiktebeheersing 60 µm te spuiten en alles 100% te recycleren:

(1000 x 100%)/(60 x 1,57) = 10,6 m²/kg

Zelf sleutelen naar een hoger rendement

Zoals je ziet, bepaalt de wijze van applicatie en de laagdikte sterk het verbruik. De vraag is nu natuurlijk hoe je het rendement van de applicatie kan beïnvloeden.

Enerzijds zijn er zaken die je zelf als lakkerij kan aanpakken, afhankelijk van de batchgrootte van het lakwerk. Hoe groter de serie, hoe kleiner het verlies van de kleurwissel. Vanaf een zekere seriegrootte loont het wellicht om het poeder met een cycloon terug te winnen. Natuurlijk moet je de kost van de kleurwissel ook in rekening brengen. De seriegrootte zal hier de bepalende factor zijn. Maar als we weten dat 20% van de kleurtjes 80% van het lakwerk uitmaken, dan moet het groeperen en terugwinnen toch binnen de mogelijkheden liggen.

100% terugwinning, waarbij al het aangekocht poeder op de stukken terechtkomt, is weggelegd voor lakkerijen die slechts één kleur spuiten, of voldoende groot volume wegspuiten van éénzelfde kleur. De poederproducent past de korrelgrootteverdeling zo aan dat volledige recyclage een stabiel en betrouwbaar applicatieproces oplevert. Dat opent de deur op zijn beurt naar precieze finetuning van de parameters van de poederpistolen met mooie rendementen tot gevolg. Bij één van onze klanten gingen we zo van6,6 naar 10,8 m²/kg, totaal zonder verlies van poeder.

Voor de loonlakbedrijven zijn er ook optimalisaties mogelijk. Gebonden metallics laten zich goed recycleren met cyclonen terwijl niet-gebonden metallic poeders spuiten zonder terugwinning vergen. Poederlakken met verhoogde UV-weerstand (superdurable) laden tot 30% beter op t.o.v. de klassieke Qualicoat klasse 1 poeders. Zwart is dan weer de uitschieter in rendement door het lage soortelijk gewicht. Maar je kan bijvoorbeeld ook de primers spuiten in een aparte cabine waar je die voor 100% kan recycleren, geen verlies meer dus op de eerste laag. Eén van de beste oplossingen is de lijn vol hangen. Een hoge bezetting verhoogt sterk het rechtstreeks overbrengingsrendement. Inventiviteit is hier het sleutelwoord. Er bestaan tegenwoordig heel wat vernuftige ophangsysteempjes die echt het verschil kunnen maken. Eén automatische pistool voorziet elke minuut één vierkante meter van voldoende poedercoating. Belangrijk is deze ook aan de cabine aan te bieden. Hoe dichter de stukken bij elkaar hangen, hoe lager de gemiddelde laagdikte en hoe beter het rendement.

Wijzer met ons duwtje in de rug

Anderzijds kan de leverancier van de coating zorgen voor minder kleine deeltjes (< 10 µm) of een grovere gemiddelde korrelgrootte. Beide pushen de penetratiekracht de lucht in, wat dan weer aanleiding geeft tot een kleinere spreiding van de laagdikte op de stukken. De pistoolparameters aanpassen levert bijkomende winst op qua output en persluchtverbruik.

Het aandeel pigment heeft invloed op de dekkracht, dus de minimaal te spuiten laagdikte. Hoe groter de dekkracht, des te lager het verbruik want je kan met dunnere laagdikte ook de klus geklaard krijgen. Als je gemiddeld 80 µm spuit i.p.v. 100 µm, bespaar je al snel 20%, zonder afbreuk te doen aan kwaliteit, corrosiebescherming of het esthetisch aspect.

Uiteraard is niet alles zo direct toepasbaar maar we slaagden er toch in om bij verschillende lakkerijen aanzienlijke besparingen te realiseren. Leveren van poedercoating is één, concreet advies om te optimaliseren is een andere uitdaging waar HaTwee zijn handelsmerk van heeft gemaakt.

Onderstaande consumptiewijzer geeft aan hoeveel vierkante meter men kan lakken met één kilogram poedercoating, rekening houdend met kleur, wijze van applicatie, wijze van terugwinning, het type van de werkstukken en de laagdikte.

Wil jij ook een hoger rendement?